Дуговая электросталеплавильная печь является мощным трехфазным агрегатом с соответствующим силовым электрическим оборудованием. Высокотемпературные дуги обеспечивают расплавление шихты и нагрев ванны до нужной температуры. Каждая плавка может быть подразделена на три основных периода:

1.расплавление загруженной в печь твердой шихты;

2.окисление (кипение) жидкой ванны;

3.раскисление ванны (восстановительный период).

Периоды плавки обуславливаются особенностями протекания физико-химических процессов и определяют различия задач системы автоматического контроля.

Управляющими воздействиями на процесс плавки в дуговой печи являются:

-электрическая мощность;

-напряжение питающего тока (длина дуги);

-состав шихты, количество и состав присадок;

-расход кислорода на продувку металла;

-электромагнитное перемешивание ванны.

Возмущающие воздействия, прежде всего можно подразделить на две группы:

а) возмущения электрического режима

б) возмущения техно-логического и теплотехнического режима.

Возмущения технологического и теплотехнического характера связаны с нестабильностью состава шихты, нестационарностью протекания физико-химических реакций в ванне, введением присадок, износом кладки, выбиваниями и подсосом газов в печь.Возмущения электрического режима возникают из-за обвалов шихты в период плавления, кипения металла в периоды с жидкой ванной, обгорания электродов, подъема уровня металла по мере плавления, колебаний сопротивления дугового промежутка, вызванных изменениями температурных условий в зоне дугового разряда.

К основным задачам автоматизированного управления процессом плавки в ДСП можно отнести следующие:

1.Централизованный контроль за ходом технологического процесса с сигнализацией и регистрацией отклонений от заданных параметров.

2.Управление металлургическим процессом:

-расчет оптимального состава шихты, исходя из планируемых заданий и наличия исходных сырьевых материалов;

-управление загрузкой печи в соответствии с рассчитанным составом шихты;

-расчет кислорода, легирующих и шлакообразующих, обеспечивающих получение металла заданного состава и качества и экономию материалов;

-прогнозирование момента окончания технологических периодов с обеспечением заданных значений температуры и химического состава металла.

3.Управление энергетическим режимом, обеспечивающее:

-введение электроэнергии с учетом теплового состояния печи и тепловой энергии, вводимой в печь другими источниками;

-максимальное использование мощности печи;

-минимальные удельные расходы энергоносителей;

-нормальную эксплуатацию электрического и другого печного оборудования.

4.Управление вспомогательными операциями (отбором проб, замером температуры металла и др.).

5.Сбор и обработку информации с выдачей необходимой документации, в том числе учет и регистрацию расходов шихтовых материалов, элек-троэнергии, кислорода и других энергоносителей, распечатка протоколов плавки.

6.Контроль за работой оборудования с сигнализацией и регистрацией неисправностей и непредвиденных остановок.

Предусматриваемый на ДСП объем средств автоматического контроля и управления должен обеспечивать поддержание с требуемой точностью заданных технологией режимов и параметров процесса электроплавки, а также безопасность эксплуатации агрегата.

ДСП необходимо оснащать современными быстродействующими регуляторами мощности, обеспечивающими высокие технико-экономические показатели и имеющими высокую надежность. Системы управления весовым дозированием компонентов металлошихты и дозированием ферросплавов и шлакообразующих материалов должны обеспечить подачу металлошихты в бадью и ферросплавов для загрузки в печь с погрешностью не долее 0.

Система управления электрической мощностью должна обеспечить про-граммное изменение мощности и ступени напряжения трансформатора в соответствии с заданным электрическим режимом плавки, поддержание заданной мощности трех фаз с погрешностью не более 2. Система управления химическим составом металла должна обеспечить получение заданной марки стали в соответствии с требованиями ГОСТ или ТУ.

Рациональный объем автоматизации новых и реконструируемых печей определяется с учетом технологически требований к управлению процессом выплавки различных марок сталей, развития электросталеплавильного производства в направлении повышения удельной мощности транс-форматоров, использования данных о передовом зарубежном опыте и научных разработок в области автоматизации процесса электроплавки. Автоматический регулятор должен поддерживать заданное соотношение между силой тока и напряжением дуги в данной фазе печи при наименьших дисперсиях, обеспечить скорость перемещения электрода не менее 5-6 м/мин.3%.0% и заданного тем-пературного графика металла по ходу плавки с отклонениями, не превышающими 15 С.

Группа печей емкостью 50-200 т должна оснащаться АСУ ТП плавки с ис-пользованием УВМ.

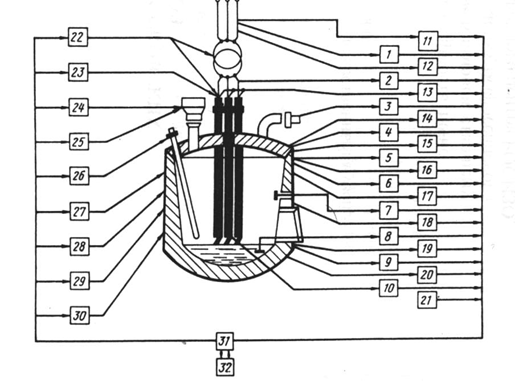

Рис. 2. Рациональный объем автоматизации ДСП.

1 — устройство для измерения расхода активной энергии; 2 — устройство для измерения среднеквадратичных токов; 3 — устройства для измерения расхода, температуры и состава отходящих газов; 4 — устройство для измерения положения кислородной фурмы; 5 — устройство для определения состава стали и шлака; 6 — устройство дли измерения расхода газа и кислорода на горелки; 7 — устройство для измерения температуры футеровки; 8 — устройство для измерения температуры металла в ванне печи; 9 — устройства для измерения расхода, давления и температуры воды; 10 - устройство для измерения положения электродов; 11 — устройство для измерения расхода реактивной энергии; 12 — устройство для измерения коэффициента мощности; 13 — устройства для измерения активной и реактивной мощности; 14 — устройства для измерения расхода, давления и количества кислорода; 15 — устройство для взвешивания ферросплавов; 16 — устройство для измерения перепада температур воды на входе и выходе охлаждаемых элементов; 17 — устройство для измерения давления и расхода газа; 18 — устройство для взвешивания металлизованных окатышей; 19 — весы для взвешивания скрапа; 20 — устройство для взвешивания шлакообразующих и заправочных материалов; 21 — устройство для взвешивания жидкого металла в ковше; 22 — система автоматического управления (САУ) электрическим режимом; 23 — регулятор мощности; 24 — САУ весовым дозированием металлизованных окатышей; 25 — САУ весовым дозированном ферросплавов и шлакообразующих; 26 — САУ продувкой ванны кислородом; 27 — система регулирования давления газов под сводом печи; 28 — САУ весовым дотированием компонентов металлошихты; 29 — САУ химическим составом металла и шлака; 30 — система измерения времени плавки и технологических интервалов; 31 — система сбора и обработки информации; 32 — УВМ.

АСУ ТП выплавки стали в ДСП выполняет следующие функции:

-расчет шихты, кислорода, легирующих и шлакообразующих материалов;

-расчет параметров электрического режима;

-выдачу и коррекцию заданий локальным системам управления;

-регистрацию и сигнализацию отклонения текущих параметров от заданных значений, регистрацию неисправностей оборудования и нарушений технологического режима;

-централизованный контроль основных технико-экономических показателей работы печи;

-выдачу информации на печь;

-выдачу оперативной технологической информации оператору.

Автоматизация дуговых сталеплавильных печей в рациональном объеме должна обеспечить:

-увеличение производительности электропечей на 3-5%, сокращение расхода электроэнергии на 2-4%, повышение стойкости футеровки на 5-8% за счет оптимизации энергетического режима плавки и повышения точности поддержания заданного режима;

-снижение затрат на металлошихту, легирующие и шлакообразующие материалы на 1-2% за счет рационального их использования;

-снижение себестоимости выплавляемого металла не менее, чем на 1.5%.

В последние годы производство электростали характеризуется увеличением емкости печей, повышением мощности печных трансформаторов, совершенствованием технологии и методов управления рабочим процессом, причем для управления процессом электроплавки все шире применяют автоматизированные системы управления технологическим процессом (АСУ ТП) с применением электронно-вычислительных машин (ЭВМ). Эти системы выполняют следующие функции:

а) расчет оптимального состава шихты, исходя из планируемых заданий и наличия исходных сырьевых материалов;

б) расчет количества электроэнергии, кислорода, легирующих и шлакообразующих материалов;

в) выбор оптимального режима процесса плавки и выдача управляющих сигналов в локальные системы автоматического управления;

г) контроль запасов лома, легирующих отходов, ферросплавов и других материалов;

д) выдача оперативной технологической информации оператору печи и на печать;

е) контроль за работой оборудования, сигнализацию и регистрацию неис-правностей;

ж) автоматизированный централизованный контроль основных технико-экономических показателей работы печи.

В состав АСУ ТП выплавки стали в ДСП входят локальные системы управления электрической мощностью, продувкой ванны кислородом, дав-лением под сводом печи, дозированием шихты и легирующих материалов, присаживаемых в печь. АСУ ТП снабжена устройствами контроля массы металлошихты, ферросплавов, жидкого металла; электрических и теплотехнических параметров (мощности, расхода электроэнергии, тока и напряжения печи, расхода и давления кислорода и др.); физико-химических параметров процесса плавки; температуры металла и футеровки печи и кон-троля состояния и работы оборудования.

Внедренная на Донецком металлургическом заводе АСУ ТП выплавки стали в ДСП-100 имеет двух уровневую структуру. Верхний уровень представлен специализированной УВК с дополнительными модулями устройств связи с объектом (УСО) для приема и выдачи аналоговых и дискрет-ных сигналов. Нижний уровень представлен комплексом локальных САУ взвешиванием металлошихты 1, дозированием сыпучих и ферросплавов 2, дозированием заправочных материалов 3, подготовкой и загрузкой шихтовых материалов 4, электрическим режимом 5, продувкой ванны кислородом 6 и системами измерения положения электрода 7, передачи результатов химического анализа 8, измерения продолжительности плавки 9. Кроме того, на нижнем уровне обеспечивается формирование технологической информации устройством позиционных сигналов и приборами КИП печи. Все локальные САУ обеспечивают управление объектом в автономном и комбинированном режимах. Обмен информацией с УВК осуществляется кодированными сигна-лами.

Задание на загрузку корзины металлошихтой по видам и массе вводится в САУ взвешиванием металлической шихты мастером с пульта или от УВК. Затем тележка подается в печное отделение для выгрузки в печь. Перед началом плавки ЭВМ находит в базе данных выбранную марку стали и выдает общую программу её выплавки.

Начинается плавление металлической шихты.

Если температура футеровки достигает значения, влияющего на её износ, то САУ ЭР переключает печной трансформатор на ближайшую низшую ступень напряжения. САУ осуществляет перемещение кислородной фурмы, устанавливает её в заданную позицию, производит управление подачей кислорода и при заданном количестве введенного в печь кислорода отключает подачу кислорода и поднимает кислородную фурму. ЭВМ УВК дает команду на отбор пробы металла. По результатам этого анализа ЭВМ вычисляет, какие материалы (легирующие, шлакообразующие и раскислители) и в каком количестве необходимо ввести в печь.

САУ дозированием сыпучих и ферросплавов посылает команду на включение вибропитателей под соответствующими расходными бункерами, из которых должны отбираться требуемые материалы. Заданная и фактическая массы каждого из дозируемых материалов инициируются на цифровых табло, установленных на пульте управления.

Для стали каждой марки в базе данных ЭВМ хранится оптимальный закон изменения температуры металла. Измеренные величины температур передаются в ЭВМ УВК, которая, сопоставив фактические и заданные температуры металла, определяет их разность и вычисляет требуемое количество электроэнергии.

Непрерывно получая информацию о текущих значениях мощности тепловых потерь, напряжения сети, температуры подины и футеровки и других показателях, ЭВМ УВК вычисляет электрический и тепловой режимы, отвечающие условиям минимальных удельных расходов электроэнергии, длительности плавления или себестоимости 1т стали.Информация о виде и массе шихты поступает в ЭВМ УВК и хранится в памяти машины, которая рассчитывает основные компоненты шихты. После окончания загрузки всех компонентов шихты в корзину ЭВМ УВК сообщает мастеру печи о готовности корзины с шихтой.

В ЭВМ УВК храниться программа всех марок сталей, выплавляемых в ЭСПЦ.

ЭВМ рассчитывает количество электроэнергии, необходимой для расплавления шихты, с учетом экзотермических реакций при вдувании в печь кислорода и тепловых и электрических потерь печи, рассчитывает и выдает в САУ электрическим режимом оптимальные параметры энергетического режима. Система измерения положения электродов определяет моменты начала технологических интерва-лов периода плавления шихты и передает эту информацию в ЭВМ, которая через САУ электрического режима ЭР изменяет ступень печного транс-форматора Т устанавливает оптимальную величину тока дуги. Перед началом продувки ЭВМ УВК выдает задание в САУ продувкой кислорода – режим продувки.

Экспресс-лаборатория соединена с системой передачи результатов химического анализа. При поступлении в экспресс-лабораторию проба отрабатывается и устанавливается в квантометр и в течение 40-60 с анализируется в соответствии с заданной программой. При этом ЭВМ учитывает количество и стоимость материалов, хранящихся в бункерах, вычисляет оптимальный по себестоимости вариант наборов материалов. После набора полной дозы материала питатель отключается. При выгрузке материалов их масса регистрируется и передается в ЭВМ. УВК в наперед заданные интервалы плавки периодически информирует сталевара о необходимости произвести замер температуры металла. САУ ЭР устанавливает новый электрический режим с учетом того, что следующий замер температуры должен соответствовать заданной температуре металла.